導入前

工場内の目印を確認

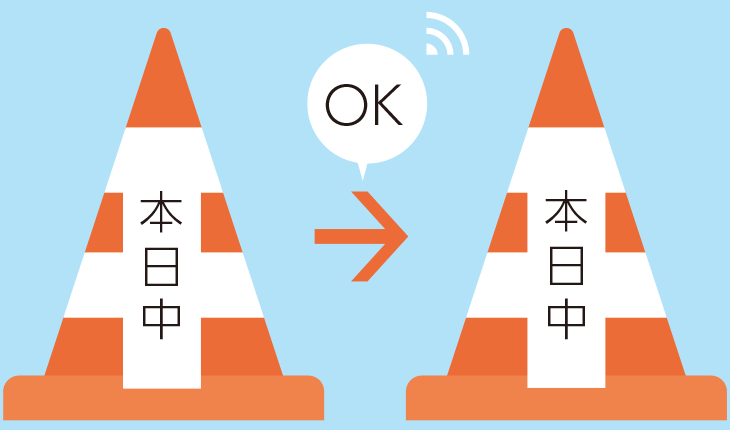

導入前は、本日出荷分の製品には目印として「本日中コーン」を設置していました。

事務所にいる管理者は、工場に出向き、コーンを探して進捗を確認していました。

500円玉サイズのセンサーが

現場を変えた

「本日中コーン」に位置情報センサーを貼り付けることで、 今どこにあるのか、位置を発信するようになりました。

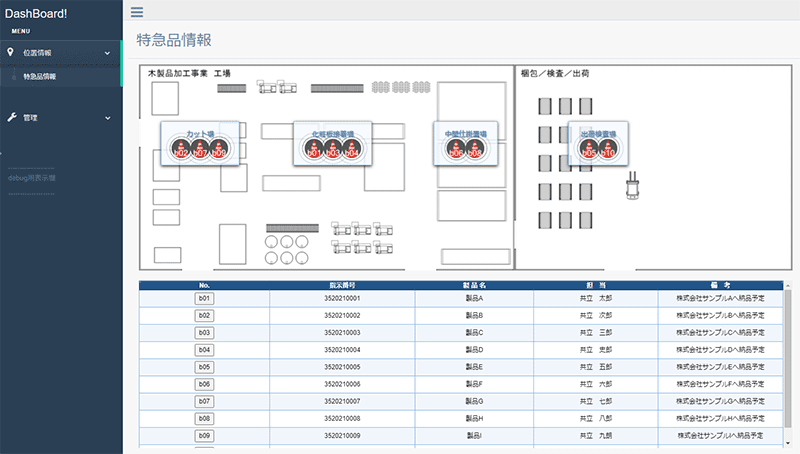

事務所の画面にはコーンの位置を表示します。この仕組みで、工場へ行かなくても事務所の画面で進捗が分かるようになりました。 設備はそのまま、センサーを置くだけなので、工場への影響は全くありませんでした。

センサーを変えれば、できることも変わる

作業の最適化

位置・移動距離を計測し、ムリ・ムダ・ムラを洗い出し。

進捗状況の牽制

各工程の通過状況を可視化、停滞を早期発見。

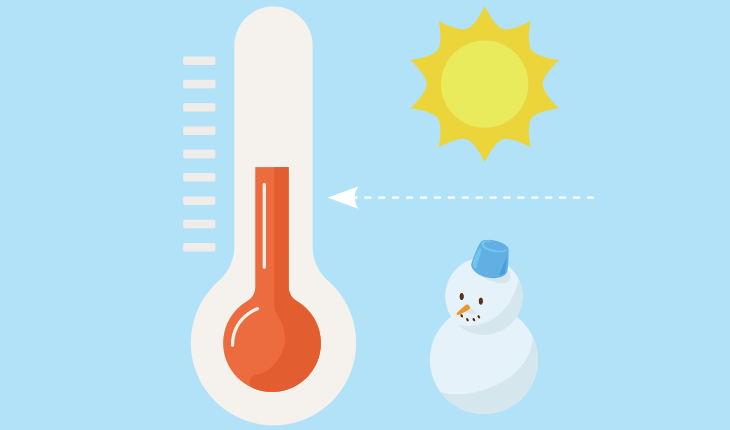

温度に適した素材を選択

季節・温度によって接着剤の種類を変えて品質管理。

今回は位置情報センサーの導入事例を紹介しました。センサーのメリットは、ズバリ「柔軟性」です。末端のセンサーを変えるだけで、温度・湿度・照度など様々なデータが取得できます。

「うちは設備が古いから、デジタル化は ...」と諦めるのは勿体無いです。設備はそのまま、まずはセンサーを置いてどんなデータが取れるか一緒に試しませんか。

記事担当:川口、衣斐(KCS新技術研究担当)

KCS新技術研究担当

現場をもっと便利に、業務をもっと楽に。センサーの活用アイデアをご提案いたします。

![[特集]センサー大集合](images/12_new_technology03_eyecatch.png)